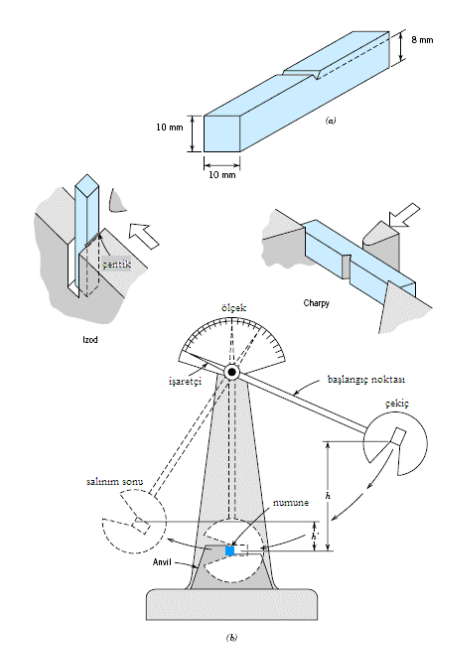

Malzemenin dinamik yüklere karşı kırılma enerjisini belirlemek için yapılan bir deneydir. Bu deneyin temel prensibi Şekil 1.b’de şematik olarak gösterildiği gibi, bir l uzunluğundaki sarkacın ucundaki belli bir G ağırlığına sahip çekiç belli bir h yüksekliğinden numuneyi kırması için serbest bırakılıyor. Serbest bırakılmadan önce çekicin potansiyel enerjisi G.h iken numune kırıldıktan sonra belli bir h' yüksekliğine çıkan çekicin potansiyel enerjisi G.h' olur.

Bu durumda;

Kırılma Enerjisi (K.E.) = G. h -G . h'

açılar cinsinden;

Kırılma Enerjisi (K.E) = G . (h – h')=G . l . (Cosb-Cosa) )

olarak ifade edilir. Burada l sarkaç boyudur. Buradan, b salınım açısı ve h' yüksekli ne kadar az gerçekleşirse kırılan o malzemenin ne kadar çok darbe direnci yada yüksek tokluk gösterdiğini anlarız.

Bir çekme deney numunesi standartlara göre hazırlanmalıdır. Genellikle Charpy ve Izod olarak iki tipte darbe deney yöntemi vardır. Temel prensip aynıdır. Charpy deney numunesi yatık olarak Izod deney numunesi dik olarak darbe deney cihazına yerleştirilir. Şekil 1.a’da tipik bir Charpy ve İzod darbe deney numunesinin ölçü boyutu verilmiştir. Bu numune üzerinde özellikle sünekliği fazla ve yüksek darbe direnci gösteren numunelerde belli ölçülerde çentik açılmalıdır. Bu çentikler V-çentik, anahtar deliği ve U-çentik gibi çeşitlenebilir. Ancak Sert-kırılgan (gevrek) malzemelerin darbe deney numunelerine çentik açılmaz. Açılan bu çentikler aslında sünek malzemelerde kırılmayı kolaylaştırmak amacıyla yapılmaktadır.

Genellikle bir malzemenin darbe direnci enerjisi (tokluğu) ile sünekliği arasında bir ilişki vardır. Fazla süneklik göstermeyen malzemelerin (%1-2’in altında) darbe dirençleri de düşüktür. Daha önce tokluk konusunda bahsedildiği gibi bir malzemenin çekme (gerilme)-uzama eğrisi altıda kalan alan ne kadar fazla ise o malzeme o kadar çok darbeye karşı direnç gösterecektir.

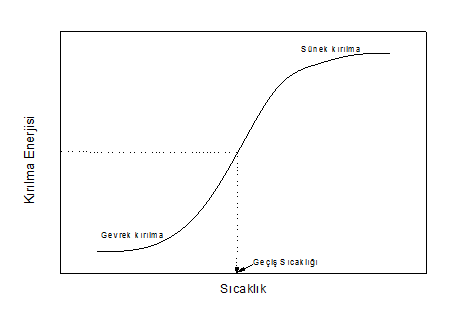

Malzemelerin kırılma enerjileri sıcaklık karşısında da değişim göstermektedir. Malzemelerin kırılma enerjisi sıcaklık düştükçe düşer. Kırılma enerjisinin farklı sıcaklılarda yapılmasıyla malzemenin geçiş sıcaklığı belirlenir. Geçiş sıcaklığı malzemenin sünek kırılmadan gevrek kırılmaya geçişin olduğu sıcaklıktır. Bu genellikle malzemede % 50 gevrek % 50 sünek kırılmanın olduğu noktadaki sıcaklık olarak bilinir. Şekil 2'de sıcaklığa bağlı olarak bir malzemenin geçiş sıcaklığı gösterilmiştir.

Bir malzemede geçiş sıcaklığının düşük olması istenir. Çünkü o malzemenin kullanıldığı ortam sıcaklığı çok düşük olabilir. Bu durumda oda sıcaklığında normal bir darbe (kırılma) direnci gösterse bile geçiş sıcaklığının altında kırılma riski önemli ölçüde artacaktır. Bu nedenle tasarım mühendisleri bu durumu dikkate alarak geçiş sıcaklığı düşük olan malzeme seçimi yapmak zorundadırlar.

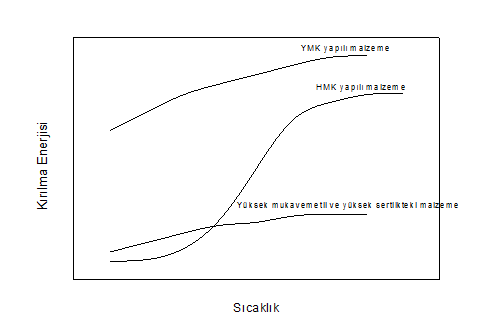

Metalik malzemelerin geçiş sıcaklıkları ve darbe dirençleri kristal yapılarına göre de değişir. Çoğunlukla YMK yapılı malzemelerin kırılma dirençleri daha fazladır. HMK yapılı malzemelerde daha belirgin bir geçiş sıcaklığı tespit edilebilir. Malzemenin sertlik ve dayanımı yüksek olması o malzemenin kırılma direncinin daha az olabileceğine işaret eder. Kırılma enerjisi(veya direncini) artırılması için o malzemenin yüksek süneklik göstermesi gerekir. Şekil 3’de farklı kristal yapılı malzemeler için genel kırılma enerjisi ilişkisi verilmiştir.

Malzemelerin geçiş sıcaklıkları kristal yapısına, mikroyapısına (ince, kaba taneli, martensitik,ferritik vs), kimyasal bileşimine, uygulanan ısıl işleme ve yüzey kalitesine bağlı olarak değişir. Mikroyapıdaki ikinci sert fazlar varsa bunların morfolojisi de darbe direçlerini etkiler. Bu sert kırılgan fazlar keskin köşeli ve sivri uçlu ise darbe dirençlerini zayıflatır.

Örneğin Küresel grafitli dökme demir gri dökme demirden daha fazla darbe dayanımına sahiptir. Gri dökme demirde sert kırılgan grafitler sivri, keskin köşeli ve birbirleri ile bağlantılı olduğundan bu yapılar çentik etkisi yapmaktadır.

Şekil 4'te sünek ve gevrek kırılmaya uğramış numuneler görünüyor.

merhaba bu darbe deneyinde kullanılan malzemenin standart ölçülerini paylaşabilir misiniz?? şekil 1 deki (a) ölçüsünü özellikle.10*10*a ??? teşekkürler